Fallas en el Mantenimiento | Definición y Análisis

Las fallas en el mantenimiento suelen ser más comunes de lo que nos gustaría. No hay nada que genere más estrés que una máquina improductiva.

En este artículo, conocerás la clasificación de las fallas en mantenimiento y cuáles devienen en costosas tareas de mantenimiento correctivo.

También compartiremos contigo los tres métodos para el análisis de fallas más populares, de modo que puedas registrarlas y evitar que se repitan.

¿Qué son las Fallas en Mantenimiento?

Las fallas en el mantenimiento son eventos inesperados que implican el mal funcionamiento o el cese en las funciones de los equipos, lo que impacta directamente en la productividad de una empresa.

Los tipos de fallas más comunes pueden ser evitadas con un plan de mantenimiento basado en acciones preventivas y la ayuda de un Software de Mantenimiento para monitorear y prever todo tipo de riesgos.

Nunca se puede anticipar el nivel de gravedad de una falla inesperada: desde varios días de improductividad hasta posibles accidentes laborales con operarios e insumos.

Generalmente, el impacto se traduce en:

- Costos de reparación.

- Tiempo de inactividad total.

- Implicaciones para la salud y la seguridad.

- Impacto en la producción y la prestación de servicios.

Tipos de Fallas en el Mantenimiento

En muchos casos, una falla puede ser doblemente dañina cuando no solo el equipo se encuentra frenado, sino que, además, no podemos identificar la causa.

Conocer los tipos más comunes de fallas en el mantenimiento es dar el primer paso para solucionarlas.

Si bien el proceso de solventar las fallas será relativo según el tipo de dispositivos que tiene una empresa, existen causas comunes que generan fallas en los activos industriales, y son las siguientes:

1. Mantenimiento nulo o inadecuado

Un mantenimiento mal gestionado, al igual que la falta de mantenimiento, puede provocar accidentes y hacer que la maquinaria finalmente se averíe del todo. Este tipo de fallas están relacionadas con:

- Operarios mal capacitados: los trabajadores que tienen bajo su responsabilidad un equipo deben recibir capacitación en profundidad sobre los procedimientos operativos más adecuados para cada caso, así como la solución a problemas básicos. Cuando no es así, fallas que a simple vista son fáciles de solucionar pueden conducir a problemas críticos para la empresa.

- Escasez de personal o ausencias inesperadas: a veces, el operario experto puede no estar disponible para efectuar un arreglo, y esto se debe contemplar en una planificación de mantenimiento para evitar delegar el trabajo a una persona sin la preparación necesaria.

- Emergencias o accidentes: muchas organizaciones no cuentan con planes de mantenimiento de emergencia y, al producirse eventos inesperados, resulta imposible gestionar adecuadamente el problema.

Por otro lado, el correcto mantenimiento debería contar con actividades básicas como:

- Inspección

- Prueba

- Medición

- Reemplazo

- Ajuste

- Reparación

- Detección de fallas

- Reemplazo de piezas

- Servicio, Lubricación y limpieza

2. No realizar el mantenimiento preventivo

El mantenimiento preventivo es la primera tarea que debes planificar cuando tus metas son:

- Reducir los costos de energía y mantenimiento.

- Tener menos averías.

- Disminuir el tiempo de inactividad.

Se trata de efectuar tareas regulares y periódicas de revisión y ajuste para evitar incurrir en el mantenimiento correctivo.

Ahora, muchas empresas comenten el error de ignorar el mantenimiento regular cuando todo parece ir bien, una pésima decisión a largo plazo.

El análisis de fallas en mantenimiento, el monitoreo y el conocimiento de cada activo permitirá:

- Detectar las primeras etapas de falla en un equipo.

- Prevenir tomando las acciones necesarias.

- Abastecer el inventario para tener disponibles las piezas de repuesto adecuadas.

Aplicar una estrategia efectiva de prevención permitirá alargar la vida útil de los activos y hará que el mantenimiento sea menos costoso.

3. Mantenimiento excesivo

Sí, esto te parecerá raro, pero has leído bien: sobreexponer un equipo a revisiones y ajustes que no necesita puede suponer riesgos.

Cada vez que se desarma una máquina para darle mantenimiento, piezas delicadas pueden averiarse y, con el tiempo, esto genera fallas.

El error está en planificar sin tener en cuanta la realidad operativa del activo.

4. No registrar mantenimiento de fallas ni monitorear

La meta es que la rutina de mantenimiento responda a la condición real de cada activo. Es decir, que la empresa diseñe un protocolo de mantenimiento, condensado en un manual, que contemple el uso real de la maquinaria, integrando las pautas del manual del fabricante.

El monitoreo continuo se basa en los datos de los sensores para establecer una línea de base de cómo trabaja la máquina de forma óptima. A partir de estos datos, podremos detectar cambios sutiles en el rendimiento de los equipos y predecir a tiempo averías y fallas.

5. Poca o nula cultura de mantenimiento

Sin duda, una cultura organizacional de trabajo y cuidado de los activos desciende a los trabajadores proveniente de los mandos superiores.

Así mismo, la «mala cultura» entre los administrativos hará que los empleados desarrollen una mentalidad de “hazlo rápido, aunque no esté bien hecho”, y esto puede resultar en descuidos devastadores y fallas catastróficas.

Métodos para el análisis de fallas en mantenimiento

Para eliminar costosas reparaciones de emergencia y maximizar el tiempo de actividad, existen tres métodos prácticos para el análisis de fallas:

1. Modo de falla y análisis de efectos

Se trata de identificar las formas en que un equipo puede fallar y qué tipos de fallas son prioritarias.

Este método, conocido en inglés como Failure Mode and Effects Analysis (FMEA), se utiliza en dos casos:

- Cuando la empresa diseña un nuevo servicio o proceso, agregando nuevos equipos o cambiando la aplicación de los mismos.

- A lo largo del ciclo de vida de un activo, para identificar cualquier cambio en el desempeño.

Los pasos para develar cuándo una máquina en particular comienza a fallar incluyen:

- Enumerar los equipos para evaluar.

- Identificar fallas potenciales.

- Determinar los posibles efectos de las fallas.

- Asignar una clasificación de gravedad para cada falla.

- Asignar probabilidades de falla.

- Calcular el índice de prioridad de riesgo.

- Establecer acciones correctivas.

El FMEA sirve para catalogar fallas iniciales e identificar sus efectos locales, pero no es recomendable usar el método en caso de fallas múltiples o complejas.

2. Los 5 por qué

Se trata de buscar la raíz de los problemas preguntándose «¿por qué?» varias veces, con el objetivo de entender los síntomas de la enfermedad.

Es una metodología enfocada, porque toma una falla puntual para identificar su causa, de manera que es mejor usar la técnica para problemas simples.

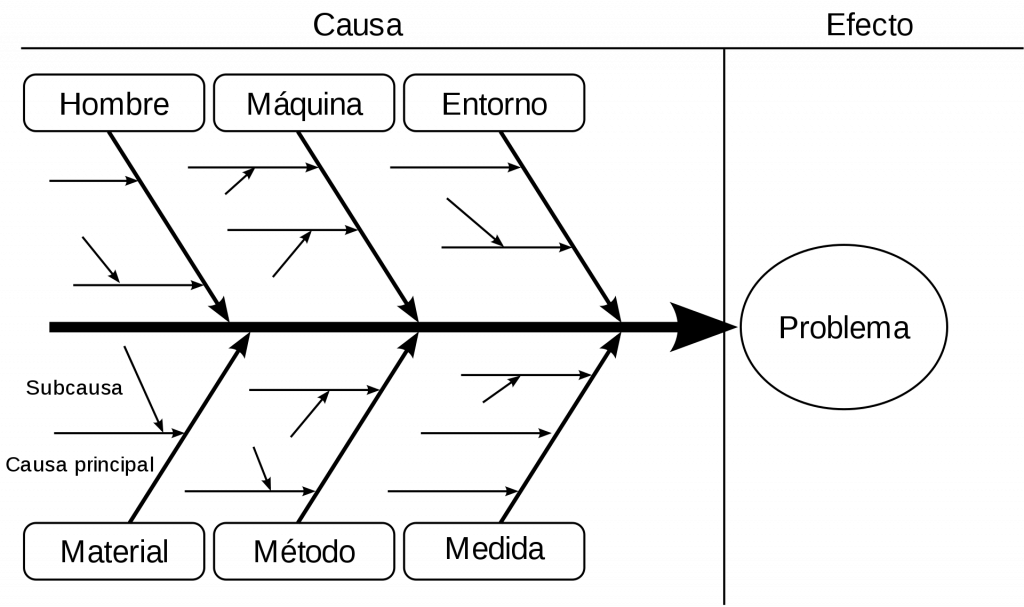

El diagrama de cola de pescado (diagrama de Ishikawa) se usa para rastrear las posibles causas de una falla y eliminar cada una de ellas hasta llegar a la raíz. El problema a analizar se escribe a la derecha, como en el siguiente ejemplo:

3. Análisis del árbol de fallas

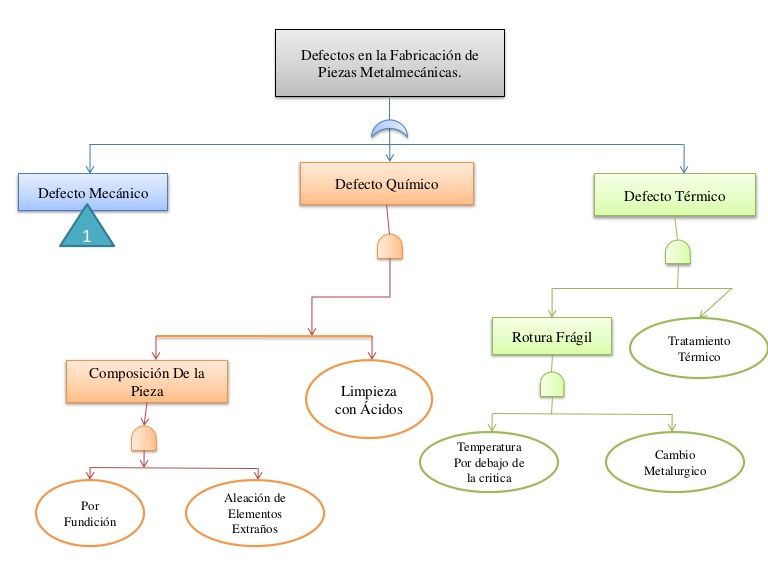

El método de análisis de árbol de fallas (en inglés: Fault tree analysis, FTA) permite visualizar un flujo con los componentes involucrados en una falla para, así, entender relaciones causales y probabilísticas.

Es un análisis de falla deductivo donde se observan los subcomponentes de una máquina para encontrar la relación entre los componentes y los tipos de fallas.

Al igual que los métodos anteriores, se busca la causa del problema, pero es una herramienta más sólida para identificar problemas complejos en comparación con los métodos ya mencionados.

El análisis de árbol de fallas emplea la lógica Booleana. Aquí vemos un ejemplo:

- Los eventos (rectángulos) representan situaciones que conducen a una falla.

- Los eventos básicos (óvalos) muestran propiedades que no se pueden investigar más (temperatura por debajo de la crítica).

- Las puertas lógicas muestran cómo dos o más eventos contribuyen a un evento posterior.

Conclusiones

Conocer el origen de las fallas no es fácil, tendrás rastrearlas como un sabueso y entender de dónde vienen.

Recuerda que no elaborar correctamente un plan de mantenimiento también puede considerarse una falla. Por eso, será fundamental que cuentes con el personal idónea y las herramientas adecuadas.

Muchas veces, las fallas no podrán anticiparse, pero puedes aprender de ellas y proponer sistemas más eficientes para evitar que vuelvan a ocurrir.