Aprovecha el OEE en mantenimiento | Cómo calcular sus 3 componentes

Las métricas OEE en mantenimiento bien pueden convertirse en los jefes de tus máquinas, ya que, gracias a ellas, puedes saber cómo están rindiendo tus activos industriales.

Nadie quiere invertir su dinero a la ligera, sobre todo en un ambiente empresarial cada vez más competitivo. Es por esto que medir el desempeño de tus activos es vital para mejorar la productividad, la gestión de mantenimiento y ver números a favor en el balance de fin de mes.

OEE: ¿qué significa en mantenimiento?

El OEE en mantenimiento es un indicador que mide el rendimiento de un activo industrial. De hecho, sus siglas provienen del inglés “Overall Equipment Effectiveness” que significa “Eficacia Global de Equipos Productivos”.

Es decir, el OEE nos dice qué tan bien está operando una máquina. Esto se expresa en un porcentaje que resulta de multiplicar tres variables (que veremos más adelante).

Realizar un estudio OEE en mantenimiento nos aporta información útil sobre la eficiencia de una máquina, el proceso de fabricación, el plan de mantenimiento vigente y qué se puede mejorar.

Además, el OEE tiene una estrecha relación con el concepto de mantenimiento predictivo, que permite anticipar fallos en los equipos antes de que ocurran, basándose en el análisis de datos y el monitoreo en tiempo real.

Origen e historia del OEE

El concepto de Overall Equipment Effectiveness tiene sus raíces en Japón, durante la década de los años 60. Fue introducido por el ingeniero Seiichi Nakajima como parte de una metodología llamada Total Productive Maintenance (TPM), cuyo propósito era evaluar y mejorar la eficiencia de los equipos de producción en los entornos industriales.

Nakajima trabajaba en la empresa Nippondenso (ahora conocida como Denso Corporation), una de las principales proveedoras del Grupo Toyota, lo que favoreció la adopción y perfeccionamiento de esta métrica en el ámbito automotriz.

En la década de los 80, el OEE se consolidó como una herramienta fundamental dentro del sistema de Lean Manufacturing, popularizado por la empresa Toyota. Este sistema busca eliminar los desperdicios y optimizar los recursos en los procesos productivos, de modo que el OEE se convirtió en uno de los indicadores clave para medir el rendimiento operativo.

Gracias a su éxito en Toyota, el OEE comenzó a ser adoptado por otras empresas a nivel global, ayudando a mejorar la eficiencia y la productividad de la maquinaria en diferentes industrias.

¿Por qué es tan importante el OEE en la industria?

Cómo te adelantamos, el OEE trasciende más allá de una métrica numérica. Se trata de una herramienta esencial para optimizar el rendimiento de los equipos industriales y mejorar la eficiencia global de las operaciones.

De esta manera, cumple un rol clave en la importancia del mantenimiento, que permite entender cómo están funcionando los activos de una empresa. A través de la interpretación de sus resultados, se pueden detectar áreas de mejora y reducir desperdicios en el proceso de producción.

Al analizar los componentes del OEE como la disponibilidad, el rendimiento y la calidad, los responsables de mantenimiento pueden identificar de manera temprana los problemas operativos, facilitando la toma de decisiones informadas y la aplicación de estrategias preventivas.

Esto es muy beneficioso en un entorno altamente competitivo, donde maximizar la eficiencia de los equipos es vital para lograr una ventaja operativa.

Además, al reducir los desperdicios, se disminuyen los costos de mantenimiento y por ende, de producción, mejorando la calidad del producto final, lo que a su vez aumenta la satisfacción del cliente.

A largo plazo, el OEE es una herramienta estratégica para el mantenimiento, facilitando la mejora continua y ayudando a las empresas a ajustar sus procesos operativos para obtener un mayor retorno sobre la inversión en maquinaria y activos industriales.

Beneficios del OEE

Siguiendo con la importancia de aplicar el OEE, también podemos enumerar algunos de sus beneficios. En términos más generales, implementar está métrica nos ayudará a:

- Maximizar el rendimiento: ya que podemos saber qué aspectos hay que mejorar.

- Ahorrar costos de mantenimiento y producción: al mejorar el rendimiento de las maquinarias y prevenir averías.

- Conocer la tasa de retorno de inversión: podremos calcular si una máquina es o no rentable, y cuánto debe trabajar para recuperar lo invertido en ella.

- Conocer el rendimiento del total de la cadena productiva: el OEE es una herramienta escalable, así que puedes ir sumando cada vez más activos al cálculo.

¿Cómo se Calcula el OEE?

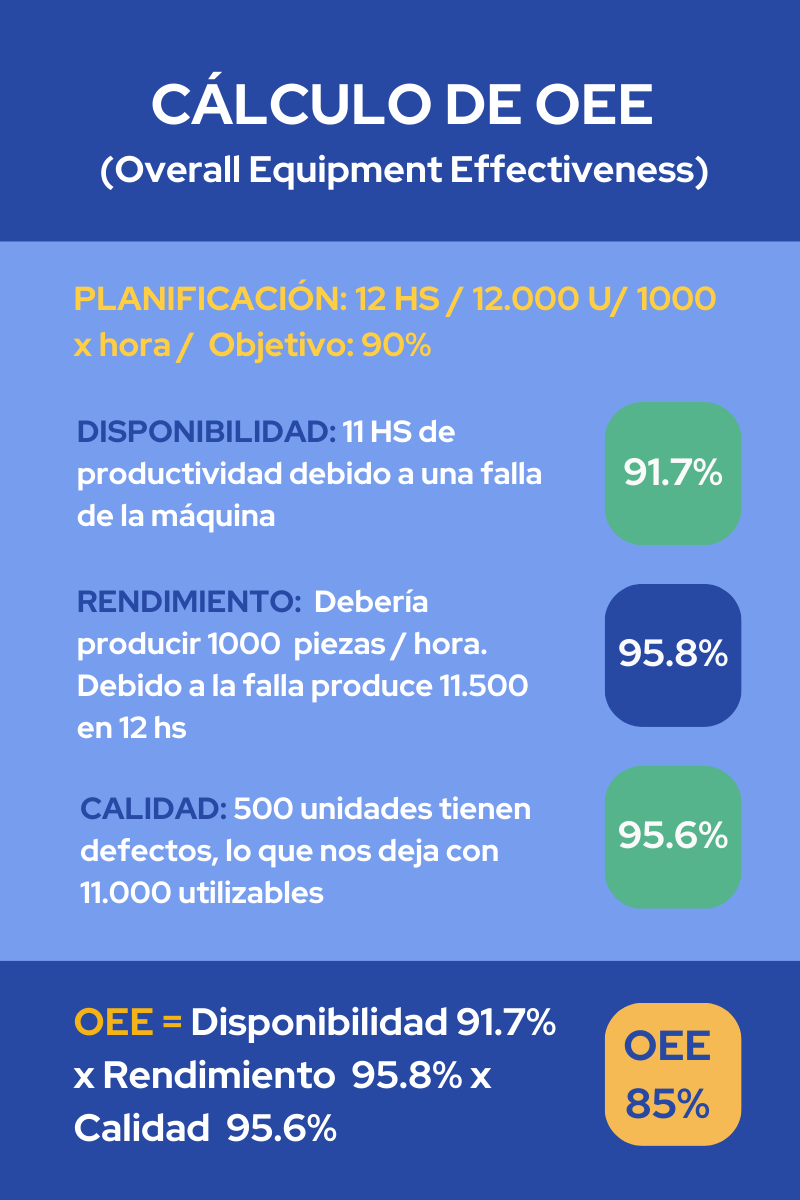

El cálculo de OEE se realiza multiplicando los factores clave que evalúan el desempeño de un equipo: Disponibilidad, Rendimiento y Calidad.

Cada uno de ellos mide un aspecto esencial del funcionamiento de la maquinaria, y su combinación nos da una visión clara y completa de la efectividad global de los equipos.

Primero, vamos a abordar uno por uno y cómo impactan en el OEE con ejemplos, y luego calcularemos la fórmula final:

1. Disponibilidad

La disponibilidad refleja qué tan frecuentemente el equipo está en funcionamiento en comparación con el tiempo que se había planificado para su uso. Es decir, mide las interrupciones en el tiempo de actividad de la máquina, que pueden ser causadas por fallas, mantenimiento programado o tiempos de inactividad inesperados.

Por lo tanto, la fórmula equivale a:

Tiempo de funcionamiento Tiempo de producción planificado

Por ejemplo, se supone que una máquina debía funcionar durante 12 horas, pero sufre una falla y solo funcionó 11 horas. La disponibilidad será de 0,917 o 91,7%. Este porcentaje te indica que la máquina estuvo disponible el 91.7% del tiempo planificado, lo que muestra un nivel aceptable, pero con margen de mejora si quieres maximizar su uso.

2. Rendimiento

El rendimiento mide la velocidad a la que la máquina está operando en relación con su capacidad máxima. Es decir, te indica si el equipo está produciendo a su velocidad ideal o si está funcionando por debajo de lo esperado. Los factores que pueden afectar el rendimiento incluyen las paradas menores o el funcionamiento a una velocidad reducida.

Equivale a:

Rendimiento real del sistema Rendimiento máximo posible

Continuando con el ejemplo de la máquina anterior: hemos definido una tasa de producción máxima de 1,000 unidades por hora. El rendimiento máximo sería de 12,000, pero si el equipo solo produce 11,500 unidades, el puntaje de desempeño sería 0.958 o 95.8%.

Esto muestra que el equipo está operando al 95.8% de su capacidad máxima, lo que es un buen resultado, aunque aún existe una leve diferencia que podría ser optimizada.

3. Calidad

La calidad mide qué porcentaje de los productos fabricados cumplen con los estándares de calidad establecidos, excluyendo los productos defectuosos o que no son aptos para su uso. Este factor es fundamental para evaluar cuántas de las unidades producidas pueden ser utilizadas o vendidas sin requerir reprocesos o descartes.

La fórmula para calcular la calidad es:

Unidades de calidad producidas Unidades totales

Si nuestra producción es de 11,500 unidades en un período de producción de 12 horas, pero 500 de ellas tienen defectos que las hacen inutilizables, entonces la cantidad de unidades utilizables es de 11,000. Por lo tanto, la puntuación de calidad sería de 0.956 o 95.6%.

Cálculo Final del OEE

Una vez que tienes los tres valores (disponibilidad, rendimiento y calidad), pasamos a calcular el OEE final multiplicando los tres factores:

OEE fórmula= Disponibilidad x Rendimiento x Calidad

Este resultado indica que el equipo está funcionando al 83.7% de su capacidad ideal, lo que sugiere un buen rendimiento general, pero aún hay espacio para mejorar en términos de disponibilidad, rendimiento o calidad.

En la práctica, un 85% de OEE se considera de clase mundial, mientras que un puntaje entre el 60-85% muestra un rendimiento aceptable con áreas de mejora. Veamos en mayor detalle cómo leer mejor estás métricas.

Cómo Interpretar los Resultados de las Puntuaciones OEE

Otro aspecto que no debemos omitir es entender los resultados de las puntuaciones OEE. Poder comprender su incidencia es clave para aprovechar al máximo esta métrica y mejorar la eficiencia de tus equipos.

A esta altura sabrás que las puntuaciones OEE te ofrecen una imagen clara de cómo están rindiendo tus activos. Sin embargo es aún más importante saber qué representan estos números para tomar decisiones adecuadas en el área de mantenimiento.

A continuación, veamos cada una de ellas:

Puntuación OEE de Clase Mundial (85% o más)

Si tu equipo alcanza una puntuación OEE del 85%, estás operando a un nivel que se considera de clase mundial. Esto significa que tus máquinas están trabajando casi al máximo de su capacidad, produciendo solo piezas de calidad, a la velocidad óptima y con mínimos tiempos de inactividad.

Aunque un 100% en OEE representaría la producción perfecta, este valor es prácticamente inalcanzable en la mayoría de los casos debido a las inevitables pequeñas pérdidas en el rendimiento.

Puntuación OEE Típica (60%)

Un valor OEE del 60% es común en muchas industrias, lo que indica que hay margen para optimizar los procesos.

Si tu empresa está obteniendo esta puntuación, significa que, aunque tus equipos están funcionando relativamente bien, hay pérdidas significativas que podrían reducirse. Tales como tiempos de inactividad, defectos o problemas en la velocidad de producción.

Puntuación OEE Baja (40% o menos)

Si tu puntuación OEE está alrededor del 40%, es una señal clara de que tus equipos tienen mucho espacio para mejorar.

Esto suele ser el caso en empresas que recién comienzan a medir y rastrear su desempeño, lo cual es normal al inicio del proceso de optimización.

Sin embargo, este resultado es una invitación a revisar los puntos débiles en tus operaciones, ya sea en:

- La disponibilidad del equipo.

- La calidad de los productos.

- O el rendimiento del proceso.

Con una comprensión clara de dónde están las pérdidas, podrás aplicar medidas correctivas que mejoren el desempeño general de tus equipos. Y, por ende, la eficiencia de toda tu operación.

¿Cómo Mejorar el OEE?

El OEE sería solo una estadística si no la convertimos en conocimientos, decisiones y acciones. Para gestionar toda esta información, resulta imprescindible la ayuda de un Software de Mantenimiento.

Este tipo de sistemas profesionales incluyen funciones para el cálculo de métricas como el OEE de forma automática.

Aquí solo tendrás que ingresar los activos al sistema, y el programa se ocupará de medir la disponibilidad, el rendimiento y la calidad.

A cambio recibirás informes personalizados cómo y cuándo quieras, por lo que usar un software te servirá también para tomar acciones inmediatas con base en el rendimiento obtenido.

Aquí te dejamos algunos ejemplos de lo que puedes hacer con un software de mantenimiento:

- Crear órdenes de trabajo y asignar tareas.

- Realizar monitoreos y diagnósticos de fallas.

- Identificar prácticas óptimas de mantenimiento.

- Mejorar el desempeño a futuro.

- Controlar el cumplimiento de tareas asignadas.

- Registrar el historial de fallas.

Invertir en un software de mantenimiento hará la diferencia al momento de implementar este tipo de métricas.

Más allá de los beneficios para automatizar tareas, el uso de una herramienta informática de estas características reduce los errores humanos y te permite acceder a la información que necesites en todo momento.

Conclusión

Al final, implementar las métricas de OEE en mantenimiento es una decisión acertada para evaluar la eficiencia de los equipos industriales, desarrollando una visión integral de su rendimiento.

Al momento de completar tu checklist de mantenimiento, no olvides que incorporar el cálculo e interpretación del OEE te ayudará a mejorar la productividad global, impulsando el éxito continuo de tu empresa.