¿Qué es el Mantenimiento Basado en Condición?

En toda organización, existen herramientas y equipos que requieren especial atención, porque su falla puede ser determinante. Para cuidar estos activos, no hay nada mejor que el mantenimiento basado en condición o CBM.

Esta práctica permite que los equipos sean monitoreados en tiempo real para tomar medidas rápidamente si encontramos una desviación en los parámetros de funcionamiento.

En este artículo, conocerás cómo se aplica el mantenimiento basado en condición, sus ventajas y desventajas, y las principales características de esta metodología.

Mantenimiento basado en condición: definición

El mantenimiento basado en condición o CBM es una metodología de mantenimiento dirigida a observar datos en tiempo real para inspeccionar el rendimiento o condición de un equipo.

El objetivo de esta técnica es monitorear el desempeño de los activos para actuar de forma inmediata frente a oscilaciones peligrosas, fallas o riesgos potenciales.

Aplicando el CBM, los encargados del mantenimiento en una empresa pueden identificar y corregir problemas antes de que la falla crezca y afecte a más sectores.

Con el mantenimiento CBM, el trabajo se realiza cuando los sensores indican que algo anda mal o está a punto de fallar. De hecho, se llama así porque se basa en la condición real del activo, evitando procedimientos de mantenimiento innecesarios.

Para ejecutar este método, es necesario contar con indicadores y sensores que puedan medir condiciones como niveles de aceite, agua, temperatura, presión y otros aspectos importantes para el funcionamiento de un equipo.

Por ejemplo, la lectura de un sensor que se encuentra en una bomba de aceite puede mostrar una caída importante de presión, lo que indicaría que un componente ha fallado.

Principios del mantenimiento basado en condición

Algunos atributos que definen esta práctica son:

- Se basa en las condiciones en tiempo real de los equipos.

- Supone una inversión alta.

- Es necesaria en organizaciones con equipos críticos (es decir, de los cuales depende la cadena de producción).

- Busca reducir o incluso eliminar el tiempo de inactividad no programado.

- Si se cuenta con parámetros claros de funcionamiento (rangos estándar para interpretar la normalidad o anomalía en el funcionamiento de la maquinaria), será más fácil de aplicar.

- Se necesita de personal capacitado que pueda leer e interpretar los datos.

| 🧠 Clave: Hace falta un Software de Mantenimiento para aplicar el método CBM, ya que necesitarás un tablero para monitorizar los datos provenientes de sensores y radares. Revisa un listado detallado en ComparaSoftware. |

¿Cómo funciona el mantenimiento basado en condición?

El proceso consta de tres etapas:

- Capturar datos de sensores.

- Comunicar datos.

- Realizar trabajos de mantenimiento.

1. Capturar datos de sensores

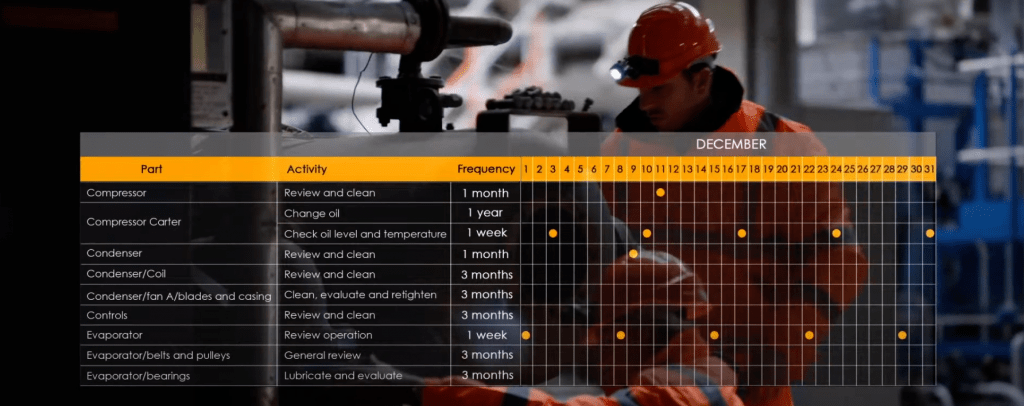

Los encargados de revisar las condiciones, como vibración, temperatura y presión, son los sensores. Es por esto que deben ser monitorizados también, ya que, si fallan, no es posible aplicar el método CBM.

Muchas veces, es el mismo fabricante del equipo original quien proporciona los sensores. Estos pueden venir integrados a la máquina o adquirirse después de la instalación inicial.

Los sensores de monitoreo de condición más comunes son:

- Acelerómetros: miden la vibración, la velocidad y el desplazamiento.

- Cámaras infrarrojas: detectan el calor y muestran los resultados en una imagen térmica.

- Sensores de estado del fluido: observan el estado de líquidos, como el aceite en un motor.

- Indicadores de nivel: monitorean el nivel de un líquido.

- Sensores de presión: miden la presión de líquidos y gases.

- Amperímetros: miden la corriente en un circuito.

2. Comunicar datos

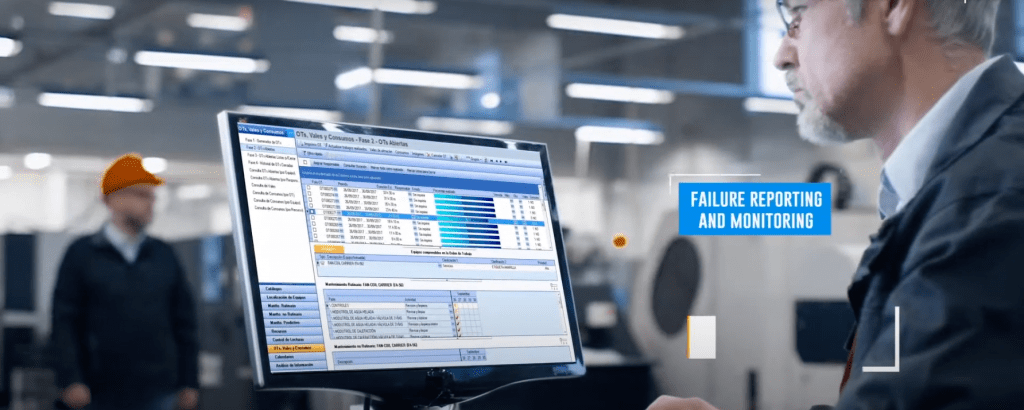

Cuando un sensor ha encontrado que un parámetro de funcionamiento está fuera de su rango de operación normal, una alerta (previamente diseñada en el panel de control del Software de Mantenimiento), llega al operario.

Las alarmas pueden configurarse de muchas formas. Puede ser una luz en un tablero, una sirena o un corte, por ejemplo.

Con un software, incluso se pueden recibir notificaciones en dispositivos móviles.

3. Realizar trabajos de mantenimiento

El último paso luego de recibir el alerta es analizar y reparar la desviación detectada.

Además, conociendo las fallas comunes y con la experiencia indicada, el equipo de mantenimiento creará procedimientos operativos estándar.

De esa forma, se desarrollan instrucciones paso a paso sobre cómo resolver el problema, lo que permite a los técnicos responder más rápido a futuro.

Ventajas y desventajas

El mantenimiento basado en condición o CBM tiene más ventajas que puntos negativos, pero es cierto que se acopla mejor a algunas organizaciones.

Ventajas

- Se realiza según sea necesario. De esta forma, se optimiza el uso del tiempo.

- Menos interrupciones en la producción: algunos problemas identificados aplicando CBM se pueden solucionar sin poner un alto a las operaciones rutinarias.

- Disminución en la probabilidad de fallas estructurales: los sensores de monitoreo de condición detectan los problemas en tiempo real, esto permite responder ágilmente, antes de que los problemas empeoren.

- Reducción en el tiempo de inactividad de los activos: cuando se configura correctamente, el CBM permite al encargado de mantenimiento diagnosticar rápidamente las posibles causas de fallas técnicas, aumentando así la velocidad en los tiempos de respuesta.

Desventajas

- Sensores costosos: comprar, instalar y mantener en buen estado sensores de monitoreo puede parecer una inversión muy alta para las PYMES, por lo que es preciso definir los indicadores clave antes de pretender medir y mantener todo bajo control.

- Horas pico exigentes: muchos sensores emitirán alertas al mismo tiempo si hay un problema de gravedad. No hay forma de planificar esto, así que el personal puede verse desbordado.

- Dificultad para elegir sensores: los sensores vienen en muchos tipos, tamaños y formas diferentes, por lo que es necesario hacer un análisis para determinar el más indicado.

- Potencial daño en los sensores: a veces, los indicadores se ubican en sectores difíciles, por lo que su recambio requiere gran esfuerzo cuando comienzan a fallar. Además, las lecturas defectuosas son tan peligrosas como no tener ninguna.

- Experiencia requerida: Se requiere de un elevado conocimiento técnico por parte del personal para implementar y mantener en funcionamiento sensores de medición. A esto debe sumarse la pericia de quien manipula e interpreta los datos de los sensores.

¿Cuándo usar el método CBM?

La decisión de usar el mantenimiento basado en condición depende del cálculo costo-beneficio esperado.

Cada organización debe evaluar el riesgo involucrado cuando un activo falla haciendo preguntas como: ¿Qué efectos tendrán las fallas potenciales? ¿Cuánto cuesta resolverlas? ¿Es más efectivo reparar la falla que monitorizar el desempeño?

Organizaciones grandes, con uso intensivo de activos, altos costos de reparación y reemplazo, pueden sacarle especial provecho al mantenimiento basado en condición.

Como vimos, una de las desventajas del mantenimiento basado en condición es la cantidad de información que los sensores pueden aportar. Para gestionar estos datos, es conveniente configurar un Software de Mantenimiento profesional.

Así, podremos llevar un registro del trabajo realizado, generar y asignar órdenes de mantenimiento o reemplazo de piezas de forma inmediata.