Análisis de Criticidad en Mantenimiento

La criticidad en mantenimiento es fundamental para focalizar nuestros esfuerzos. ¿Qué pasaría si la máquina X falla?¿Sería igual de crítico que un fallo en la máquina Z?

¿Qué impacto tendría esto en la producción y el personal?

En este artículo, conocerás cómo medir la criticidad en mantenimiento y cuál es su valor para cualquier organización industrial.

¿Qué es criticidad en Mantenimiento?

La criticidad es el nivel de impacto e importancia que tiene una máquina, equipo o dispositivo en los procesos de una organización.

El grado de prioridad determinará, a su vez, la intensidad y frecuencia con la que deberíamos prestar mantenimiento a un activo.

Muchas veces, el presupuesto, la disponibilidad de mano de obra y el tiempo exigirán identificar los elementos más determinantes en una empresa. Cuando los recursos son acotados, la mejor estrategia es jerarquizar los dispositivos y máquinas que requieren más atención.

El objetivo de conocer la criticidad en mantenimiento es poder planificar un programa de trabajo acorde con las necesidades de los activos de la empresa.

De este modo, se busca focalizar el esfuerzo del equipo para alargar la vida útil de los activos maximizando la rentabilidad.

El sistema diferencia tres zonas de clasificación:

- Alta criticidad

- Mediana criticidad

- Baja criticidad

¿Cómo medir la criticidad en mantenimiento?

Se mide por medio de un análisis de criticidad en mantenimiento industrial. Este proceso se ejecuta para determinar qué elementos tienen prioridad de mantenimiento por ser más críticos para la organización.

Un método para definir la mantenibilidad y criticidad en mantenimiento es el ABC. El objetivo es clasificar cada activo en una categoría:

- A: Altamente crítico.

- B: Moderadamente crítico.

- C: Baja criticidad.

Para llegar a este resultado, se define la cantidad y frecuencia de fallas y la importancia de la máquina en cuestión. Luego, se somete cada activo a seis criterios, divididos según su importancia:

- Seguridad: las máquinas peligrosas son más críticas, porque pueden afectar la vida y salud del operador.

- Calidad del producto: los activos que influyen en la calidad del producto final tendrán una mayor criticidad.

- Impacto en la producción: las fallas que generan demoras o paradas totales de producción se colocarán en el nivel A.

- Confiabilidad de la máquina: se refiere al tiempo transcurrido entre fallas en una misma máquina. Es un factor clave para el análisis de criticidad en mantenimiento industrial.

- Tiempo y recursos de reparación: medida que expresa el tiempo promedio necesario para reemplazar o reparar un componente, o para que la máquina se encuentre operativa nuevamente. Si precisa de mucho tiempo y recursos (como operarios expertos), será más crítica.

- Costos de mantenimiento: El dinero es fundamental para determinar la criticidad de un activo. Cuanto mayor sea el costo, mayor será el grado de criticidad.

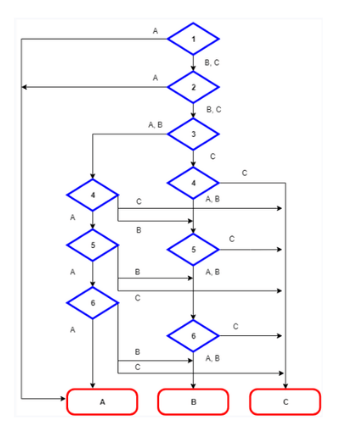

Fase 2: Diagrama de flujo de decisión

Después de clasificar cada activo, el siguiente paso es aplicar un diagrama de flujo de decisión:

Notarás que, si una máquina obtiene una alta criticidad en el criterio 1 (seguridad) o 2 (calidad del producto), se ubica inmediatamente en el grupo A, mientras que, en caso de clasificarse en los rangos B o C, se continúa con el proceso.

Estos datos te ayudarán a estructurar un plan de mantenimiento correctivo, preventivo, predictivo o mixto.

Consejos para elaborar un análisis de criticidad

Para elaborar correctamente un análisis de criticidad, debes considerar:

- El tipo de procesos que tu empresa realiza.

- Tu presupuesto y recursos.

- El plan actual y el objetivo del análisis (¿qué indices buscas lograr y cómo los medirás?)

- La elección de un Software de Mantenimiento para registrar los datos de cada activo, monitorearlos y ordenar trabajos cuando ya tengas un plan definido.

- Incorporar los puntos de vista y experiencias de los operarios y técnicos. Muchas veces, así calibrarás criterios específicos que el sistema de análisis no considera.

Conclusiones

A veces, el plan de mantenimiento de una empresa destina recursos a máquinas que no lo necesitan, descuidando los activos más importantes para la producción y el personal.

Por eso, es fundamental analizar cada máquina y determinar su nivel de criticidad primero.

Un programa de mantenimiento exitoso partirá de estas bases, pero no será suficiente si no llevas un monitoreo y control de las órdenes de trabajo y el desempeño de cada activo.

Un Software de Mantenimiento te ayudará en esta parte del proceso.

Existen herramientas profesionales para cada necesidad. En plataformas como ComparaSoftware, puedes encontrar listados comparativos donde se detallan las principales funciones de cada herramienta.

De esta manera, podrás elegir la más compatible con las necesidades de tu empresa considerando, por supuesto, los resultados de tu análisis de criticidad.