AMEF: Análisis de Modos de Falla y Efectos

AMEF (FMEA, por sus siglas en inglés) es un método analítico usado para cuantificar y clasificar las fallas críticas que un producto presenta normalmente durante los procesos de diseño.

Este modelo de análisis es muy usado en la gestión de mantenimiento de equipos industriales, y sirve para establecer la confiabilidad de procesos, productos y servicios.

En este artículo, exploraremos:

- La definición de AMEF

- Cuándo usar el método

- Pasos para realizar un análisis AMEF

- Ejemplos de AMEF en mantenimiento

AMEF: Definición

¿Qué es AMEF? Las siglas AMEF provienen del inglés Failure Mode and Effects Analysis (FMEA), que significa Análisis de Modos de Falla y Efectos.

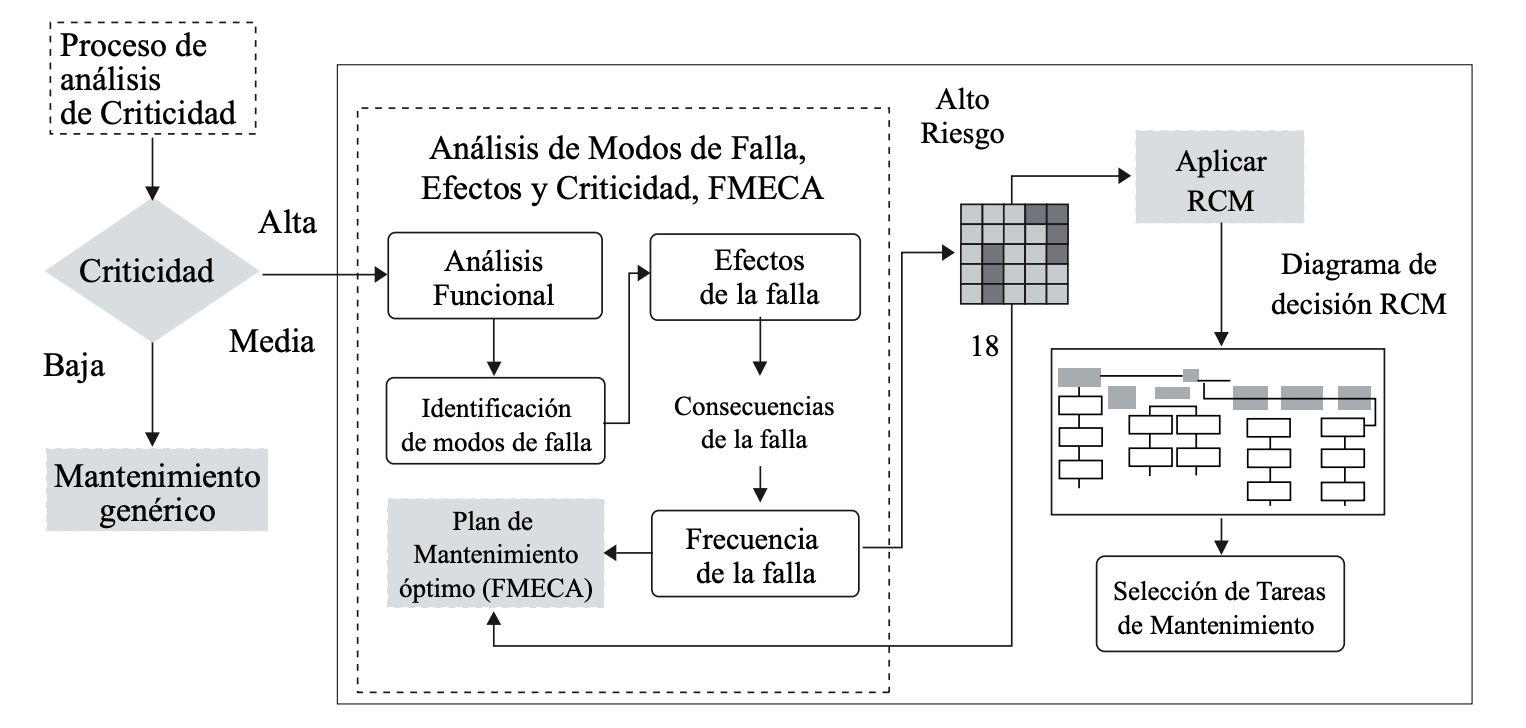

Cuando se añade una calificación del grado de criticidad del riesgo, se habla de AMFEC o Análisis de Modos, Efectos y Criticidad.

Como ya dijimos, este modelo analítico se usa para identificar las causas de las fallas potenciales en un producto, servicio o proceso, pero también es útil para:

- Estimar el riesgo asociado a dichas fallas.

- Clasificar o jerarquizar la prioridad de riesgo (aquí entra el juego el concepto de criticidad, que se relaciona con la magnitud del impacto que puede tener un riesgo o desperfecto técnico sobre la productividad y ganancias de una compañía).

- Identificar las mejores acciones correctivas para abordar la causa del problema previamente señalado.

¿Cómo se compone un AMEF?

Un análisis AMEF se compone de dos elementos: el análisis de modos de falla y el análisis de efectos.

Componente

Descripción

Modos de falla

Se refiere a la forma concreta en la que un producto o pieza falla y busca responder a la pregunta: ¿qué salió mal?

Efectos

Estudia las consecuencias de las fallas detectadas. El objetivo es responder a la pregunta: ¿cuáles serán las consecuencias de cada falla?

A este resultado puede sumarse la estimación de la criticidad o qué tanto perjudican a la empresa los efectos de una falla.

Aunque el protocolo de un análisis AMEF será distinto dependiendo de la industria o empresa, la metodología es la misma, ya que hay un modo de aplicación e interpretación estándar que veremos más adelante.

¿Cuándo Usar AMEF?

Entre las circunstancias que ameritan aplicar un análisis de modos de falla y efectos tenemos:

- Cuando se trabaja en el proceso de diseño o rediseño de un producto o servicio, y quiere medirse su confiabilidad.

- Cuando quiere darse un nuevo uso a un proceso, producto o servicio existente.

- Antes de emprender el desarrollo de un proceso, producto o servicio nuevo.

- Durante el análisis de fallas de un proceso, producto o servicio.

- A lo largo del ciclo de vida de un proceso, producto o servicio.

Pasos para Realizar un Análisis AMEF en mantenimiento

Las etapas para la aplicación de un análisis AMEF en mantenimiento son:

- Definir la intención del diseño de AMEF

- Identificar las causas de falla

- Establecer los efectos de la falla

Revisemos qué actividades comprende cada fase:

1° Paso de Análisis AMEF: Definir la intención del diseño

Organiza un equipo interdisciplinario para participar en el análisis AMEF. Ten presente que vas a necesitar involucrar personas con , producción, análisis de calidad, testing, diseño, mantenimiento, etc.

Establece el alcance del análisis. Esto dependerá del objetivo del estudio: ¿estás lanzando un nuevo producto o buscas datos contundentes para mejorar un producto existente?

Con base en el proceso, producto o servicio que necesites evaluar, identifica funciones clave. Por ejemplo: ¿qué esperan los clientes de X software? ¿Con qué propósito lo desarrollamos? Así, tendrás una base para determinar rápidamente si un producto está ofreciendo lo que debería.

2° Paso de Análisis AMEF: Ejecutar el análisis funcional

Para cada función, identifica los modos en los que podrían llegar a presentarse fallas. Esto implica que consideres procesos, sistemas y componentes, ya que siempre será posible que alguno de estos factores se vea perjudicado por fallas potenciales.

3° Paso de Análisis AMEF: Establecer los efectos de la falla

En esta etapa vamos a implementar los índices de severidad, ocurrencia y detección.

- Determina qué tan graves son los efectos de cada falla (índice de severidad) usando una escala del 1 al 10, donde 1 es insignificante y 10 es catastrófico. Puede ocurrir que una falla tenga más de un efecto; es tu decisión si incluirlos todos o ignorar los de menor importancia.

- Para cada falla, identifica una causa raíz. Este paso es importante para entender por qué las cosas salieron mal y cuáles son las probabilidades de que vuelva a haber problemas.

- Identifica un plan de control para cada causa (protocolos, pruebas, herramientas de análisis predictivo, etc.). El propósito es saber qué mecanismos pudieron haber prevenido las causas de la falla, por qué no dieron resultado y cómo evitar que el descuido vuelva a pasar.

- Establece el índice de ocurrencia usando una escala del 1 al 10. La ocurrencia es, en palabras sencillas, las probabilidades de que una falla ocurra varias veces por la misma razón durante el ciclo de vida de un activo.

- Por último, determina el índice de detección usando, nuevamente, una escala del 1 al 10. Este índice se refiere a qué tan eficientes fueron los controles para detectar la causa o modos de falla luego de que estas ocurrieron, pero antes de que el cliente se viera afectado.

Al final del proceso, puedes calcular la criticidad aplicando la fórmula:

S x O

Donde la criticidad es el resultado de multiplicar la severidad de una falla por su ocurrencia.

Ejemplos de AMEF en Mantenimiento

Para entender mejor el uso de AMEF en gestión de mantenimiento y otras áreas empresariales, el siguiente cuadro presenta ejemplos de su aplicación:

Referencia

Uso

Becker y Flick (1996)

Estudio de control de tráfico aéreo.

Bassetto et al. (2011)

Análisis del número de prioridad de riesgos en la producción de semiconductores.

Okayama et al. (2011)

Estudio de disponibilidad de sistema en una planta de tritio.

Vayrynen et al. (2011)

Análisis de un sistema de agua hidráulico manipulado a distancia para introducir mejoras.

Jun y Huibin (2012)

Aplicación de AMEF en la industria aeronáutica para analizar la confiabilidad de los equipos en las aeronaves y aplicar mejoras a los productos.

Sawant y Christou (2012)

Identificación de fallas críticas en LEDs y su adaptabilidad a la industria médica.

Kim y Jeong (2013)

Desarrollo de un programa de mantenimiento confiable para turbinas de viento.

Catelani et al (2013)

Estudio de la calidad, confiabilidad y rendimiento de productos fotovoltaicos y la implementación de acciones recomendadas.

A continuación, verás un ejemplo de la presentación de modos de falla encontrados en una planta endulzadora de gas.

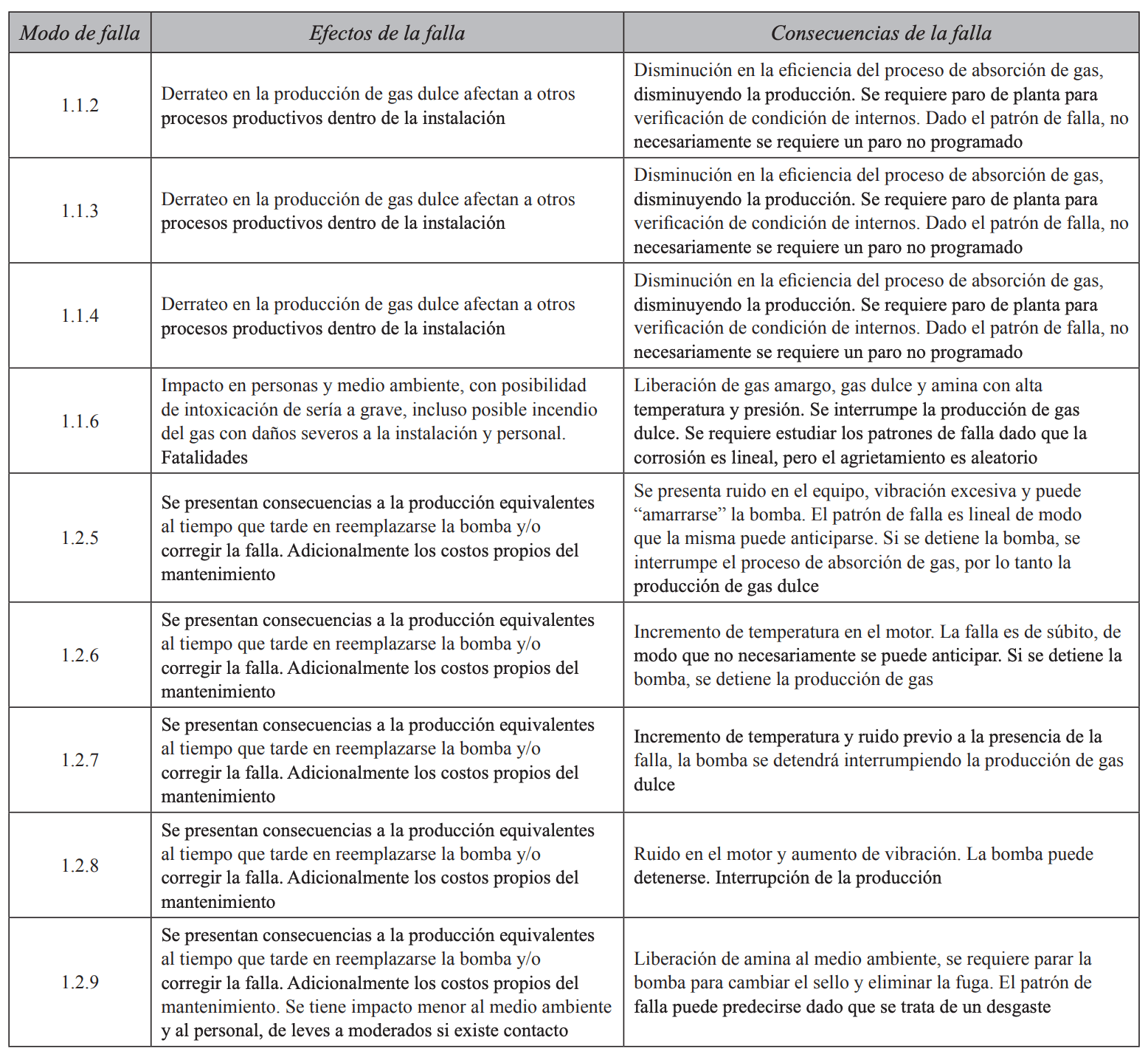

Siguiendo el mismo ejemplo, el análisis de los efectos de las fallas podría presentarse así:

El paso final sería la jerarquización del riesgo de los modos de falla con base en la severidad, ocurrencia e índice de detección.

Conclusiones

AMEF es un modelo de análisis muy útil para optimizar procesos y componentes a tiempo.

Entregar productos o servicios de mala calidad puede socavar la reputación y estabilidad financiera de una empresa. Con esto en mente, identificar fallas, su origen y consecuencias debe ser una práctica rutinaria y no opcional.

Usar un Software de Mantenimiento puede ayudarte a recopilar datos útiles para realizar análisis AMEF, concretamente: información para establecer la ocurrencia y severidad de fallas.

Puedes encontrar un listado de Software de Mantenimiento en ComparaSoftware, además de asesoría gratuita para elegir la mejor opción pensando en las necesidades de tu empresa.