¿Qué es Six Sigma? 5 fases, conturones y cómo implementarlo en tu empresa

Seis Sigma (o en inglés: Six Sigma) es una metodología de trabajo que centra sus esfuerzos en reducir fallas en la prestación de servicios y procesos productivos. Surgió en los años 80 como una estrategia de negocios de Motorola, cuando la empresa enfrentaba desafíos significativos en la mejora de sus procesos de producción.

Pero gracias a Six Sigma, Motorola no sólo mejoró la calidad de sus productos, sino que también ganó el prestigioso Premio Malcolm Baldrige en 1988 e inspiró a otras grandes empresas a adoptar la metodología Six Sigma en sus operaciones, impulsando una revolución en la gestión de calidad.

A lo largo de este artículo, conocerás qué es Six Sigma, sus fundamentos, historia, beneficios, y cómo implementarlo en tu compañía.

¿Qué es Six Sigma o Seis Sigma?

Six Sigma es una metodología que busca reducir la variabilidad en los procesos de producción y negocios, reduciendo significativamente los defectos o fallos.

El término «Sigma» en Six Sigma proviene del campo de la estadística, donde sigma (σ) es el símbolo utilizado para representar la desviación estándar en una distribución de datos.

Pero, ¿qué es la desviación estándar? La desviación estándar es una medida de la variabilidad o dispersión de un conjunto de valores. En el contexto de Six Sigma, se utiliza para cuantificar cuánto se desvía un proceso de fabricación o producción de la perfección, es decir, de producir cero defectos.

En un proceso de Six Sigma, el objetivo es minimizar esta variabilidad, buscando que los productos o resultados se acerquen lo más posible a las especificaciones o expectativas sin desviaciones significativas.

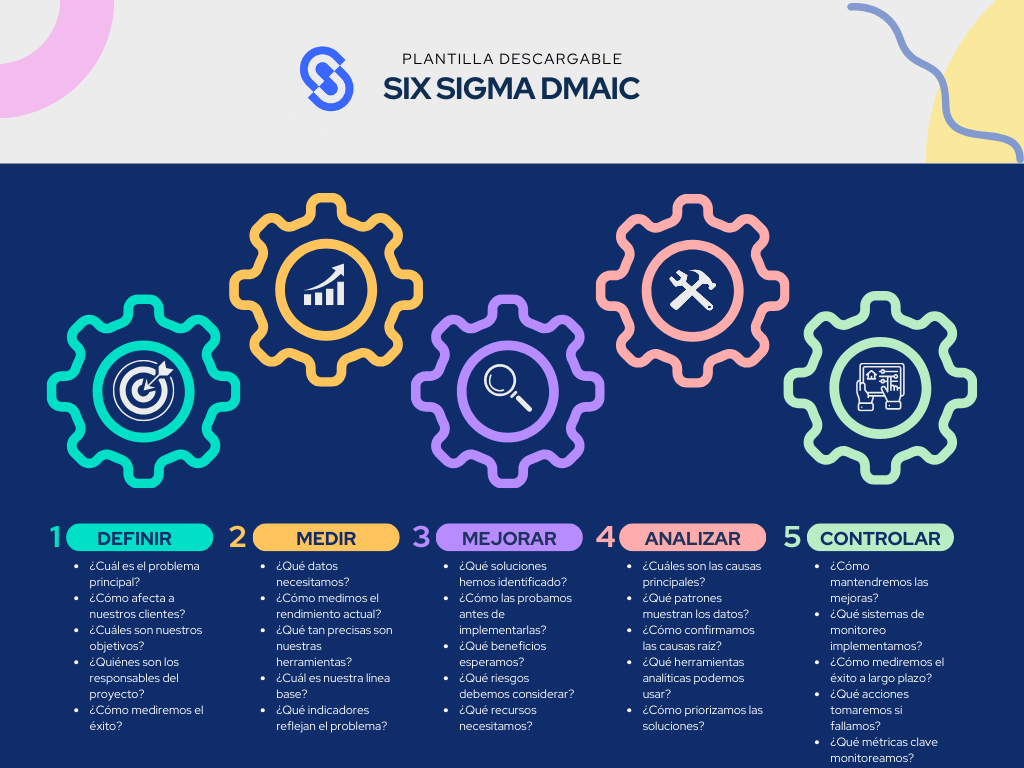

Alcanzar un nivel «Six Sigma» significa que un proceso produce resultados tan cercanos a lo ideal que solo se esperan 3.4 defectos por cada millón de oportunidades, lo cual es un estándar extremadamente alto de calidad de los productos y eficiencia.El corazón de las herramientas Six Sigma es el ciclo DMAIC (Definir, Medir, Analizar, Mejorar y Controlar), que proporciona un marco estructurado para abordar y resolver problemas de calidad y satisfacer las necesidades de los clientes de manera efectiva.

¿Quién creó Six Sigma? Historia

El padre del Six Sigma es el ingeniero Mikel Harry. Se creó en Motorola en 1986, como respuesta a la creciente demanda de calidad y eficiencia en la manufactura.

Harry se enfocó en la evaluación y análisis detallado de la variabilidad en los procesos de producción, una medida crítica para ajustarse a las realidades del mercado y mejorar la competitividad.

Esta rigurosidad en la gestión y control de calidad se convirtió en el núcleo de la estrategia de mejora en Motorola, recibiendo el respaldo y la atención del director ejecutivo, Bob Galvin.

Este es uno de los antecedentes del Six Sigma que más influyó en su expansión.

La eficacia de Six Sigma trascendió a Motorola, inspirando a Lawrence Bossidy de Allied Signal y posteriormente a Jack Welch de General Electric. Bajo su liderazgo, estas empresas experimentaron transformaciones notables, ampliando sus ventas y eficiencia operativa.

Six Sigma no solo se alineó con los estándares de calidad ISO existentes, sino que los potenció. Logrando, así, integrar técnicas avanzadas de control estadístico y adoptando un enfoque holístico para la cultura de calidad dentro de las organizaciones.

Fundamentos del Six Sigma

El modelo Six Sigma se basa en varios principios clave:

- Toma de decisiones basada en datos: Las decisiones deben fundamentarse en análisis detallados de los procesos.

- Enfoque en el cliente: La prioridad es satisfacer las expectativas del cliente.

- Mejora continua: Mediante pequeñas mejoras constantes.

- Trabajo en equipo: La participación de todo el personal es esencial.

- Crear un ambiente flexible y receptivo: Estar abierto a cambios y garantizar procesos intercambiables.

Beneficios esperados de implementar Six Sigma

Al implementar Six Sigma, las empresas pueden esperar:

- Reducción de errores y defectos.

- Mejora en la calidad de productos o servicios.

- Incremento en la satisfacción del cliente.

- Reducción de costos operativos.

Fases del Six Sigma: metodología DMAIC

Las fases de Six Sigma se estructuran bajo la metodología DMAIC y se usan en procesos existentes que necesitan mejoras en eficiencia y calidad. Por lo general son 5:

- Definir: Identificar los problemas y objetivos del proyecto.

- Medir: Recopilar datos del proceso actual.

- Analizar: Identificar las causas raíz de los problemas.

- Mejorar: Implementar soluciones para optimizar el proceso.

- Controlar: Asegurar la sostenibilidad de las mejoras.

Etapa de definición en Six Sigma

En el marco de Six Sigma, en la etapa de definición, se establece el problema que se va a abordar, los objetivos del proyecto y el alcance. Para esto, es fundamental comprender las necesidades del cliente y los requisitos críticos de calidad.

También se define el equipo de trabajo y se hace una planificación inicial para guiar las siguientes etapas del proceso.

Los pasos en esta etapa se enumeran de la siguiente manera:

- Diagnóstico preliminar: Identificar áreas de mejora y definir metas, objetivos y alcance del proyecto. Esto implica un análisis profundo del entorno y las operaciones internas de la organización.

- Evaluación de percepciones de clientes: Tanto los clientes actuales como los potenciales deben ser considerados para alinear las respuestas de la organización con sus necesidades. Para ellos se consideran términos de fiabilidad del producto, impacto ambiental, disponibilidad, tiempo de entrega, costo y seguridad.

- Selección de proyectos potenciales: Basado en el diagnóstico, se eligen proyectos potenciales evaluando los ahorros estimados y el tiempo razonable para cada uno.

- Caracterización de procesos: Comprender cada fase o actividad del proceso es vital para asegurar la confiabilidad del análisis y tomar decisiones efectivas.

- Selección del líder y el equipo del proyecto: El líder debe ser un miembro del equipo con conocimiento en Seis Sigma y habilidades para dirigir y motivar al equipo hacia los objetivos del proyecto.

Las herramientas utilizadas en esta etapa incluyen, pero no se limitan a:

- Diagramas de afinidad.

- Mapas de procesos,

- Análisis de campo de fuerza.

Etapa de medición en Six Sigma

La fase de medición se centra en recopilar datos relevantes para establecer un punto de referencia claro del proceso actual. Es fundamental definir qué variables se van a medir y cómo se van a recopilar los datos para asegurarse de que las decisiones se basen en hechos verificables.

Los objetivos de esta etapa son identificar las áreas problemáticas del proceso, establecer una línea base para comparar mejoras futuras y facilitar la identificación de las causas raíz de los problemas.

Las herramientas clave, en esta instancia, incluyen:

- Hojas de recopilación de datos: Para recoger datos de manera estructurada.

- Histogramas y gráficos de control: Para visualizar la variabilidad del proceso.

- Análisis estadístico: Incluyendo el cálculo de la media, la mediana, la desviación estándar y el rango.

Al final de la etapa de medición en Six Sigma, la organización debe tener una comprensión clara y cuantificada del rendimiento actual de su proceso, esencial para la planificación de mejoras en las siguientes etapas del DMAIC.

A continuación detallamos los pasos específicos de la etapa de medición:

Definición del objeto de medición

Identificar qué variables son esenciales para medir. Se deben distinguir entre variables discretas (categorías) y continuas (medibles). Por ejemplo, el tiempo de ciclo (continuo) o el número de defectos (discreto).

Desarrollo y aplicación de un plan de recolección de datos

Este plan especifica cómo se recopilarán los datos. Incluye la selección de herramientas de medición, la definición de la frecuencia de muestreo y el tamaño de la muestra.

Análisis de capacidad del proceso

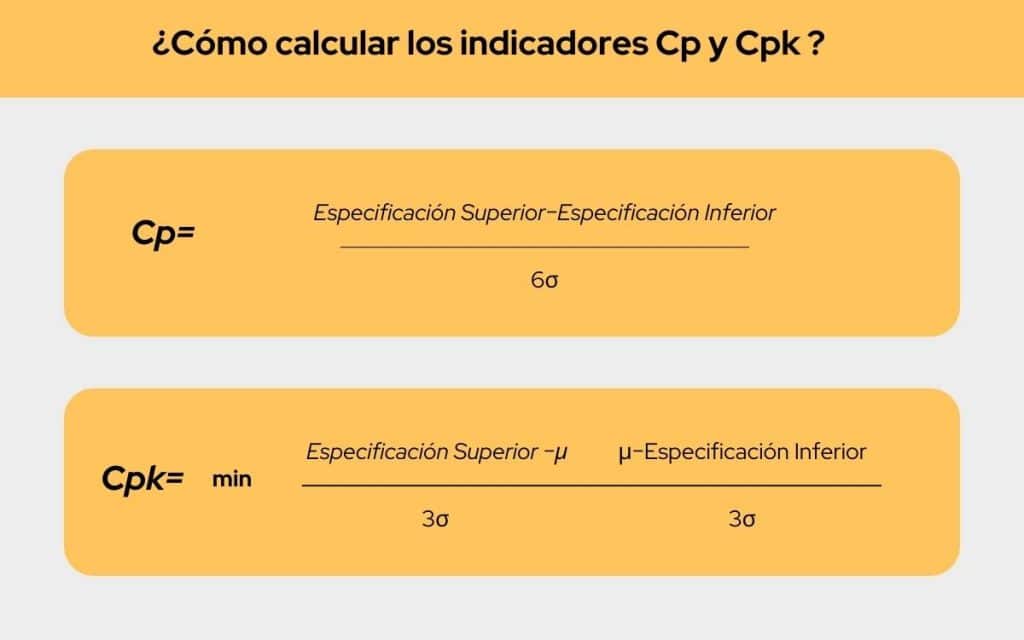

Utilizando los datos recopilados, se calcula la capacidad del proceso. Esto se hace a través de indicadores como Cp y Cpk. Cp mide la variabilidad del proceso en relación con sus especificaciones, y se calcula como:

Donde σ es la desviación estándar del proceso. Un Cp mayor indica un proceso con menos variabilidad. Cpk es una medida similar, pero toma en cuenta el desplazamiento medio del proceso:

Aquí, μ es el promedio del proceso.

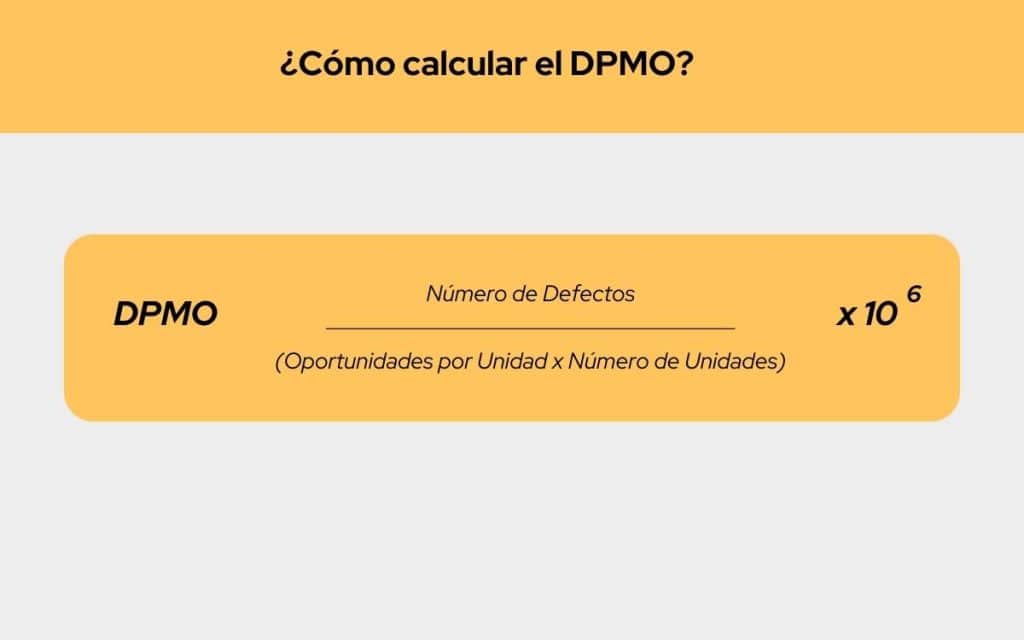

Cálculo de DPMO (defectos por millón de oportunidades)

Este es un indicador clave en Six Sigma que muestra la cantidad de defectos en un proceso por cada millón de oportunidades.

Se calcula como:

Etapa de mejoramiento en Six Sigma

La etapa de mejoramiento en Six Sigma es fundamental para la optimización de procesos y la mejora continua de la calidad. Esta fase se caracteriza por la aplicación de métodos analíticos rigurosos y herramientas especializadas para identificar, analizar y resolver problemas de manera eficiente.

¿Cuáles son los pasos claves?

- Diagramas de Ishikawa (Causa y Efecto): Para visualizar las causas de los problemas específicos.

- AMEF: Para anticipar y planificar contra potenciales fallas.

- Diseño Experimental y ANOVA: Para analizar el impacto de diferentes variables y factores en el proceso.

- Herramientas de Optimización: Como el análisis de regresión para modelar las relaciones entre variables y predecir los efectos de los cambios en el proceso.

Veamos un ejemplo:

Imaginemos que una empresa quiere mejorar la resistencia de un producto adhesivo. Podría realizar un diseño experimental para determinar el efecto de la temperatura y el tiempo de curado en la resistencia del adhesivo.

Se podrían establecer varios niveles para cada variable (por ejemplo, baja y alta temperatura, corto y largo tiempo de curado) y luego medir la resistencia resultante en cada combinación de estos niveles.

A continuación detallamos en qué consiste cada uno de los pasos clave:

Identificación de oportunidades de mejora

Seleccionar procesos o áreas donde las mejoras tendrán un impacto significativo en la eficiencia y calidad.

Análisis del Modo y Efecto de Fallas (AMEF)

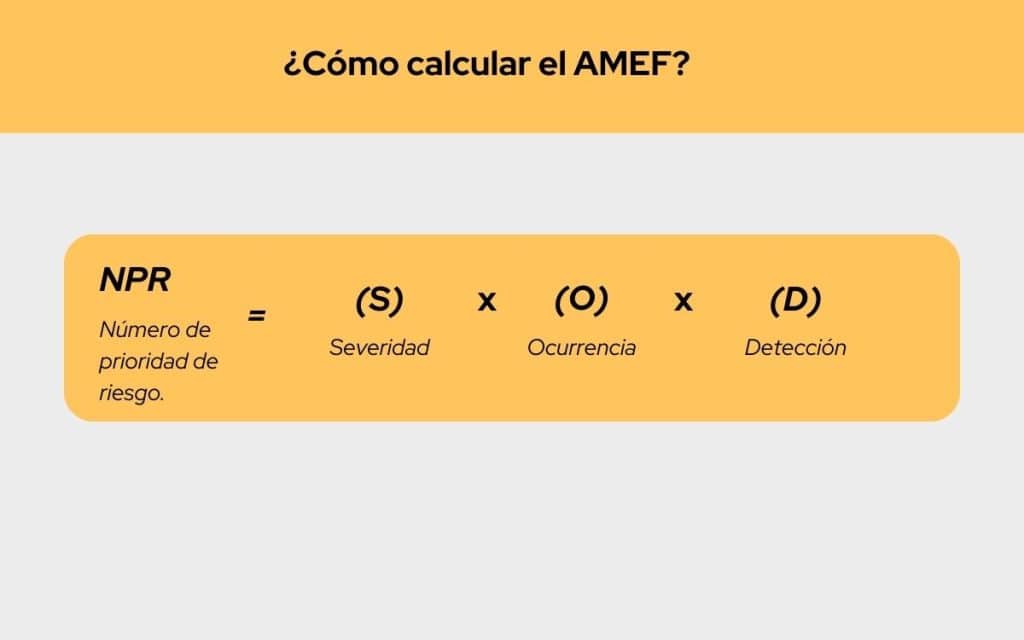

Esta técnica se utiliza para anticipar y prevenir posibles fallas en el proceso. El objetivo es identificar todas las maneras posibles en que un proceso puede fallar, evaluar el impacto de esas fallas, y determinar su frecuencia y detectabilidad.

El AMEF se estructura típicamente en una matriz donde se califica cada falla potencial en términos de severidad (S), ocurrencia (O) y detección (D), y se calcula un Número de Prioridad de Riesgo (NPR).

Elige el diseño experimental

El diseño experimental en Six Sigma es una herramienta crítica para el análisis y la mejora de procesos. Su objetivo es determinar la influencia de una o más variables de entrada (factores) en una variable de salida (respuesta), y cómo esta relación puede ser explotada para optimizar el proceso.

Antes de seguir, debes tener en claro algunos conceptos:

- Variable(s) Independiente(s): Son los factores o condiciones que se manipulan para observar su efecto en la variable dependiente. Por ejemplo, la temperatura, presión, o tiempo de un proceso de manufactura.

- Variable Dependiente: Es la respuesta o el resultado que se mide y que se espera que sea influenciado por las variables independientes. Por ejemplo, la calidad del producto o el rendimiento del proceso.

- Hipótesis: Antes de realizar el experimento, se formula una hipótesis sobre cómo se espera que las variables independientes afecten la variable dependiente.

- Niveles: Cada variable independiente puede tener diferentes «niveles» o valores que se probarán en el experimento.

- Repeticiones: Para asegurar la fiabilidad de los resultados, cada combinación de niveles de variables independientes se repite varias veces.

Con esto en mente puedes optar por distintos tipos de diseño experimental:

- Diseño Unifactorial: Examina el efecto de una sola variable independiente en la variable dependiente. Aquí se cambia un factor a la vez mientras se mantienen constantes los demás.

- Diseño Factorial: Analiza simultáneamente dos o más variables independientes. Por ejemplo, un diseño factorial 2×2 examina dos variables, cada una en dos niveles diferentes.

- Diseño Fraccionado: Es una versión reducida del diseño factorial, donde solo se prueban algunas combinaciones de los niveles de todas las variables.

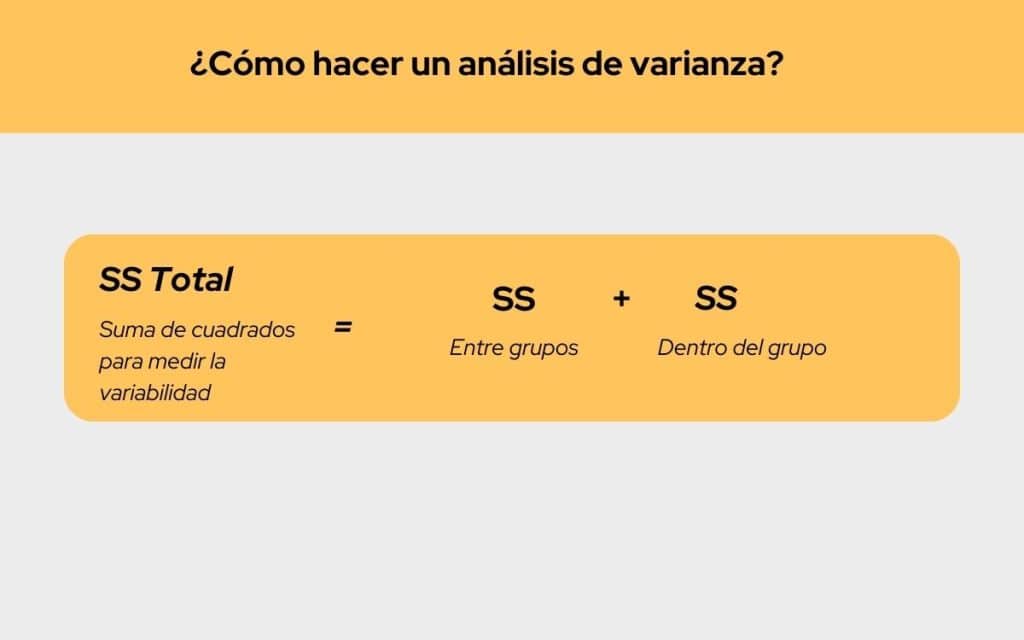

Análisis de Varianza (ANOVA)

En el diseño experimental, ANOVA es una herramienta estadística utilizada para interpretar los datos del experimento. Ayuda a determinar si las diferencias en las respuestas son significativas o simplemente el resultado de variaciones aleatorias. La fórmula básica del ANOVA es:

Optimización del proceso

Basándose en los resultados del AMEF y el diseño experimental, se implementan cambios dirigidos a mejorar el proceso. Se busca no solo solucionar problemas existentes, sino también optimizar el rendimiento general del proceso.

Etapa de análisis en Six Sigma

Durante la fase de análisis, se examinan los datos recopilados en las etapas anteriores para identificar las causas raíz de los problemas. Se utilizan herramientas estadísticas para entender las relaciones entre las diferentes variables del proceso y detectar las principales fuentes de variabilidad y defectos.

¿Qué deberíamos hacer?

Verificar las causas raíz

Inmediatamente después de identificar el problema, se utiliza el diagrama de Ishikawa para visualizar todas las posibles causas. Cada «espina» del diagrama representa una categoría diferente de causas potenciales, como materiales, métodos, mano de obra, máquinas, medio ambiente y medición.

Posteriormente, se aplica el Diagrama de Pareto para clasificar las causas identificadas en términos de su impacto en el problema. Esto ayuda a priorizar las causas más significativas, abordando primero aquellas que contribuyen a la mayor parte del problema (el principio 80/20).

Analizar los datos

Este análisis ayuda a comprender las relaciones entre diferentes variables y a identificar patrones o anomalías. Para ello se aplican:

- Análisis de Regresión y Correlación: Se emplean para examinar las relaciones entre las variables identificadas como causas potenciales y la calidad o rendimiento del proceso. Esto es crucial para entender cómo diferentes factores afectan el resultado y en qué medida.

- Control Estadístico de Procesos (CEP): Se utiliza para analizar la variabilidad del proceso. A través de gráficos de control, se determina si el proceso está bajo control estadístico y se identifican fuentes de variación.

- Pruebas de Normalidad (como Kolmogorov-Smirnov): Se realizan para verificar la distribución de los datos. Muchas técnicas estadísticas asumen una distribución normal, por lo que esta verificación es crucial para la validez de análisis posteriores.

Etapa de control en Six Sigma

La etapa de Control en Six Sigma es esencial para asegurar que las mejoras logradas en las fases anteriores sean sostenibles a largo plazo. Para desarrollar esta etapa de manera efectiva, se deben seguir pasos detallados y utilizar herramientas específicas.

Establecimiento de estándares de control

Se definen estándares claros y cuantificables que el proceso debe cumplir. Estos estándares se basan en los resultados obtenidos en las fases anteriores de Six Sigma y están orientados a mantener la calidad y eficiencia del proceso.

Desarrollo de sistemas de monitoreo

Se implementan sistemas para monitorear continuamente el rendimiento del proceso contra los estándares establecidos. Esto puede incluir el seguimiento de indicadores clave de rendimiento (KPIs) y otros métricos relevantes.

Análisis de datos y feedback

Los datos recogidos a través del monitoreo son analizados regularmente. Este análisis ayuda a identificar cualquier desviación o tendencia que podría indicar un problema en el proceso.

Acción correctiva y preventiva

Si se identifican desviaciones, se toman acciones correctivas para traer el proceso de vuelta a su estado óptimo. Igualmente, se implementan acciones preventivas para evitar futuras desviaciones.

Revisión y mejora continua

De manera periódica, el proceso se revisa en su conjunto para identificar oportunidades de mejora adicional, asegurando así una mejora continua.

Clasificaciones: Los cinturones del Six Sigma

Six Sigma utiliza un sistema de niveles, similar a las artes marciales, para capacitar a su personal.

Estos son los niveles Six Sigma más comunes:

- Six Sigma White Belt: Nivel inicial sin capacitación formal. Participa en proyectos básicos de control de calidad y reducción de desperdicios.

- Six Sigma Yellow Belt: Requiere capacitación formal. Asiste en análisis de datos y resolución de problemas, apoyando proyectos estratégicos.

- Six Sigma Green Belt: Certificación que permite implementar mejoras en procesos. Aplica prácticas de Six Sigma en situaciones reales.

- Six Sigma Black Belt: Nivel avanzado. Lidera proyectos complejos y gestiona cambios significativos para mejorar resultados del negocio.

¿Qué empresas usan Six Sigma? Ejemplos y resultados

Six Sigma ayuda a las empresas a reducir tiempos de producción y costos derivados de márgenes de falla o error elevados.

Hoy en día, el control estadístico de la calidad y Seis Sigma se ven reflejados en empresas que buscan dar respuestas oportunas a sus clientes, otorgándoles productos y servicios con altas tasas de eficiencia y productividad.

Algunos ejemplos populares de compañías que utilizan el método Six Sigma son:

- Motorola

- Polaroid

- Sony

- Black & Decker

- Dupont

- Toshiba

Un ejemplo de Six Sigma caso práctico es el de Motorola, la empresa donde se originó la metodología Six Sigma. Entre 1987 y 1994, Motorola logró reducir su nivel de defectos por un factor de 200.

Además, redujo sus costos de manufactura en 1.4 billones de dólares. La productividad de sus empleados aumentó en un 126%, y el valor de las ganancias de sus accionistas se cuadruplicó.

Los resultados para Motorola en la actualidad son aún más impresionantes:

- Incremento de la productividad de un 12.3% anual.

- Reducción de los costos de mala calidad en un 84%.

- Eliminación del 99.7% de los defectos en sus procesos.

- Ahorros en costos de manufactura superiores a once billones de dólares.

- Crecimiento anual del 17% compuesto en ganancias, ingresos y valor de sus acciones.

Estos logros demuestran cómo el modelo Six Sigma puede transformar una empresa, mejorando no solo la calidad de sus productos sino también su rentabilidad y posición en el mercado.

¿Cómo implementar Six Sigma en mi empresa?

Aquí te dejo una guía paso a paso para implementar Six Sigma en tu compañía:

- Capacita a tu equipo: Asegúrate de que el personal reciba formación adecuada en Six Sigma.

- Identifica los procesos críticos: Define qué áreas necesitan realmente una mejora.

- Recopila datos y mide el rendimiento: Utiliza herramientas como el Poka Yoke para reducir errores humanos.

- Analiza los datos: Utiliza simulación de procesos industriales para prever resultados.

- Implementa soluciones: Optimiza el proceso basándote en los resultados del análisis.

- Monitorea continuamente: Usa un sistema de gestión de calidad para asegurar que las mejoras se mantengan a largo plazo.

Además, en esta plantilla descargable que contiene todas las preguntas clave para cada etapa de Six Sigma podrás ir organizando tu proceso y registrando avances y resultados.

¿Necesitas un Software para tu empresa o proyecto?

Encuentra una lista comparativa de herramientas, más una asesoría gratuita para que puedas elegir el software más adecuado ingresando en ComparaSoftware